基于数字孪生技术,以虚拟工厂为核心,打造融合建模、算法、仿真、数据管理、虚实互通、分析、预测、决策、控制于一体的数字孪生三维工厂。

中林广生数字孪生工厂总体架构包括执行设备、交互控制、孪生管理中心、孪生应用四大层级。

■ 执行设备:前端感知监测及运行设备

■ 交互控制:基于控制层及网络层,实现测量感知及对象控制

■ 孪生管理中心:提供资源中心、业务模型中心、算法中心、规则进行语义化关联,构建孪生组件

■ 孪生应用:提供场景编辑、生产运行模拟、预测分析、智能控制等智慧化应用

业务功能

■ 构建3D工厂,从生产制造、物流运输、相关设备及公用工程。

■ 结合计划与运营、物流业务逻辑,生产制造业务逻辑,构建工厂运营模型(包含算法与机理模型)。

■ 虚拟工厂与实体工厂运营数据互联互通,实现运营数据驱动虚拟产线设备、物流设备动作。

■ 在数字孪生交互环境中实现3D可视化呈现、智能分析预测和指令下发。

■ 实现工厂运营业务的模拟仿真、监控、评估、预测、优化,以及决策控制。

核心步骤

3D建模与仿真:建设虚拟工厂平台,构建与现实工厂完全一致的数字化模型,在数字化模型的基础上,整合基础自动化模型、过程控制模型、工艺参数模型,构建与实际生产流程、设备和工艺一致的数字孪生模型,实现工厂仿真

数模联动:基于数字底座(集成工艺、APS、MOM、LMS等相关系统数据和业务功能)实现各个车间、设备、部件、仪表、阀门等运行参数与模型的关联和绑定,可以实时查询其设计参数和运行参数,实现数模联动,完成虚拟工厂闭环。

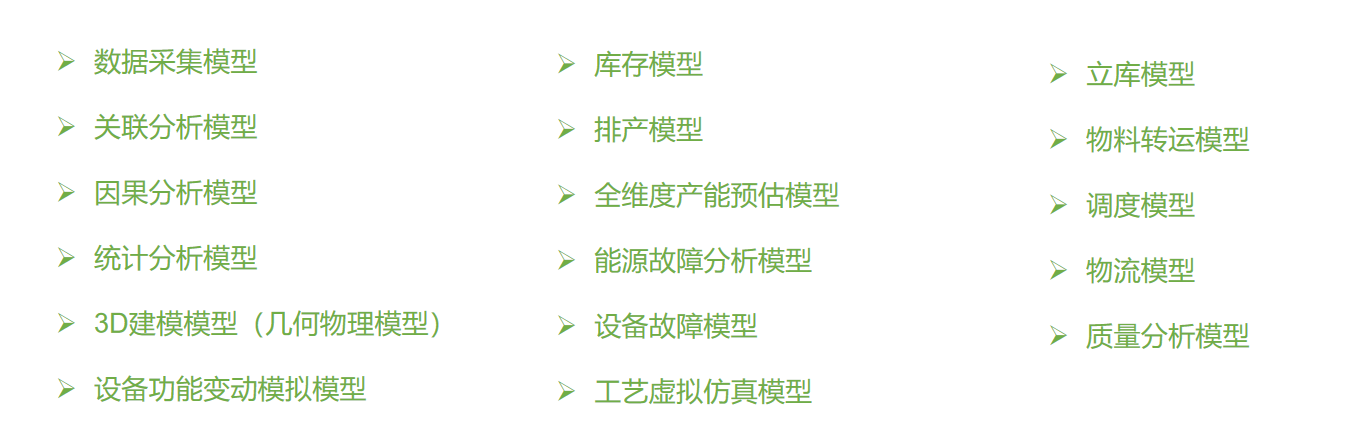

模型管理中心:

孪生应用实现:工厂物理仿真、数模联动展示、生产仿真模拟、工艺仿真模拟、设备运行仿真模拟、立库仿真、设备运维管理、安全管理等孪生应用